化石燃料是造成空气污染和温室气体排放的主要原因。交通运输部门所用的化石燃料替代品,包括合成燃料、纯电池和燃料电池,存在明显的局限性,因此尚未得到广泛的市场认可。就燃料电池而言,仍需对工程材料进行重大改进,以便能够生产出可靠和高效的电池。

与化石燃料不同,氢燃料电池的副产品只是纯水。此外,其能效超过了内燃机。在给定的输入功率下,燃料电池的续航里程可以达到柴油机或汽油机的2.3倍。

与纯电池技术相比,燃料电池具有以下优势:

◆ 与内燃机相似的加油次数和范围;

◆ 无笨重的额外电池负载;

◆ 使用性能对天气的依赖性有限。

在重载运输中,电池重量、续航里程和充电时间是纯电动车辆的明显劣势。随着电池容量的增加,电池重量大幅攀升,使得纯电技术不太适合交通运输部门,并可能导致单位运输重量成本提高。与需要运输笨重的车辆电池相对的是,所需的能源可以用车上的燃料电池直接产生。虽然电池所需的锂和钴资源的获取也存在地缘政治方面的担忧,但可以在地区层面上生产氢气,现有的卡车加油站可以很容易地转换为氢气燃料电池加油站。

在燃料电池技术中,质子交换膜燃料电池(PEMFC)的应用日益广泛。其效率和排放性能在低温下工作、启动时间短以及以纯氢和正常空气作为氧化剂的能力之间,实现了出色平衡。运行时间通常超过15000小时的商用车燃料电池系统必须非常坚固。这需要对材料选择、设计、制造和质量控制作周密的考虑。

热塑性塑料对高性能和可靠性至关重要

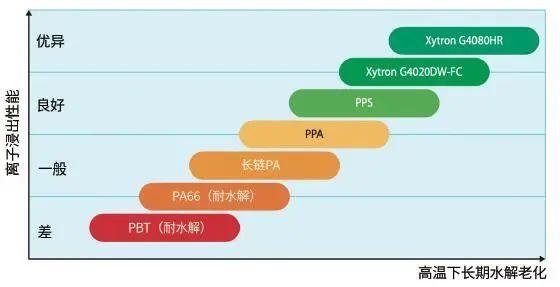

热塑性工程塑料是燃料电池系统的理想材料,因为其具有易于加工、重量轻,和与生俱来的电绝缘性能。但与燃料电池系统中的气体和液体的持续直接接触,会导致热塑性组分水解,从而显著影响材料的机械强度。此外,随之发生的离子浸出可能导致膜污染、形成针孔、双极板腐蚀和堵塞、热管理系统绝缘性能下降,以及密封界面处的组件变形和蠕变。对燃料电池系统的直接影响则是效率、可靠性和使用寿命的降低。

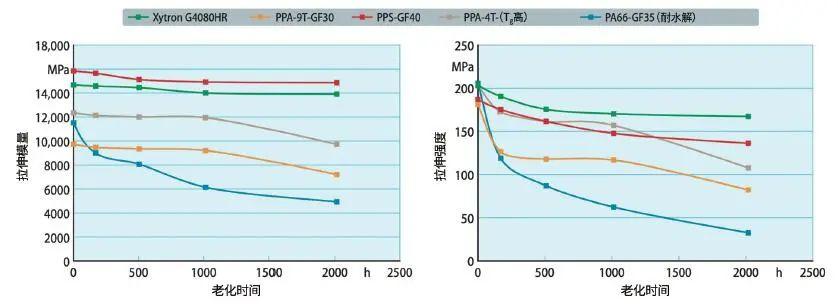

不同聚合物复合材料的拉伸模量(左)和拉伸强度(右)的比较:两种PPS复合材料的耐老化性能均高于PA和PPA.特别是,从燃料电池系统所用材料中洗出的受污染正离子,如Na+、Ca2+和Fe2+被膜吸收并迁移。由于电中和的作用,这些离子聚集在阴极并局部替换质子。这种对阴极附近质子浓度的强烈抑制,显著降低了燃料电池产生的电势,即所谓的能斯特电势,从而大幅增加了阴极活化电位。此外,在最坏的情况下,过多的离子浸出也会导致膜上形成针孔,致使氢向阴极转移。

这种效应显著降低了燃料电池的效率和寿命。DSM工程材料已开发出具有极高纯度的特殊材料,即使在极端水解环境下,也能从根本上减少离子浸出,显著改善机械性能。

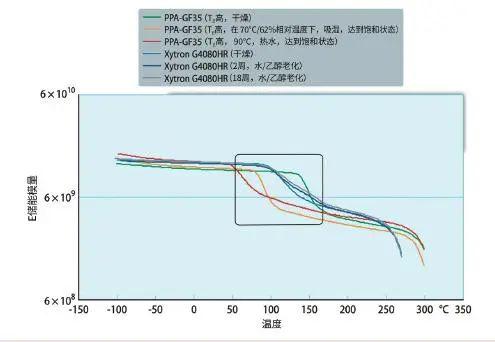

高Tg的PPA与PPS在不同阶段(干燥成型、吸湿饱和后、水解老化后;W/G=水/乙二醇)DMTA储能模量(弹性模量)的比较需要高耐水解性。燃料电池系统通常在70℃~90℃的温度、几乎100%的湿度和温和的酸性条件下运行。这会大幅降低材料性能,特别会影响抗蠕变等长期机械性能。由耐水解性低的材料制成的部件容易在密封边界处变形和渗漏。为了增强燃料电池组件的性能,DSM开发了高性能塑料,并提供了综合仿真工具,对极端工况下材料的长期水解性能进行预测。为此,创建了基于聚苯硫醚(PPS)Xytron-PPS的全套材料和仿真平台。这样,客户就有望选择正确的材料,以获得低离子浸出和出色的耐水解性。

避免离子浸出

所有聚酰胺(PA)都会吸收一定量的水分,这些水分会侵蚀玻璃纤维并降低界面的化学性质,增加离子浸出的机会。吸湿还会降低玻璃转化温度(Tg),从而削弱高温下的尺寸稳定性和抗蠕变性能。相比之下,PPS吸收的水分很少(图1),半结晶塑料的非极性分子结构赋予材料极好的耐化学性、低离子浸出和优秀的尺寸稳定性。

与其它材料相比,Xytron G4080HR在长期水解老化过程中保持机械性能的时间更长,离子浸出率很低

在PPS复合材料的开发过程中,DSM一直致力于改善玻璃纤维和聚合物界面的化学性能。通过这种方式,塑料和玻纤之间的结合得到加强,离子洗出水平下降至比任何替代型PPS塑料更低的水平。对高性能Xytron G4080HR进行离子浸出试验并将结果与常规Xytron G4020DW-FC及竞争型PPS复合材料进行对比。采用特种聚合物玻纤界面技术的Xytron G4080HR离子浸出率及液体溶液电导率均最低。

PPS代替PA,用于燃料电池

如上所述,耐水解性对暴露于恶劣工况下的燃料电池组件保持出色的机械完整性至关重要。总体而言,PPS连接材料比任何PA都具有更好的机械性能。Xytron G4080HR还具有更高的拉伸强度(图3),机械性能优于其它PPS复合材料,从而确保长寿命燃料电池组件的可靠性。

即使在135°C下人工老化3000小时后,依然非常稳定,Tg没有发生变化(图4)。相比之下,玻纤含量为35%的高Tg聚对苯二甲酸乙酰胺复合材料(PPA)不到250小时就达到完全水分饱和。即使耐水解性和Tg一流的PPA仍然显示出Tg会从149℃剧烈下降至仅68℃,从而导致软化,尺寸稳定性和抗蠕变性显著降低。

在90°C的温度和100%的湿度(燃料电池系统典型工况)下,PA在运行第一个100小时后水分完全达到饱和状态。因此,除软化外,还存在水解降解的风险。

10000小时的数据测量

由PA制成的燃料电池零组件也显示有尺寸膨胀,同时,抗蠕变、机械强度和弹性模量等特性也会下降,导致零组件变形。由于密封接口处发生蠕变和变形,这类燃料电池系统面临很高的失效风险。DSM在对高温水解溶液中各种聚合物进行系统检查后,收集了超过10000小时的测量数据。Xytron G4080HR的耐水解性显著超过了其它聚合物,并且在水和水-乙二醇体系中的机械性能保持力最佳。

氢是交通运输部门最具竞争力的燃料来源。这使得运行过程中不会产生排放、对环境影响很小的车辆的生产成为可能,因此有望为构建气候中性的社会作出决定性贡献。质子交换膜燃料电池可用于整个交通运输行业。

对于行驶时间通常超过15000小时的商用车,燃料电池用高性能塑料显著提高了其可靠性。由于耐化学性、尺寸稳定性和耐水解性出色,非常适合于燃料电池系统。除了合适的材料外,DSM还提供连铸造和建模工具选项,助力制造商避免燃料电池系统可能发生的潜在故障。

特别声明:本文转自互联网,如有侵权,联系管理者删除,谢谢!